SEJARAH

Pada tahun 1991, Balongan, Indramayu dipilih sebagai lokasi kilang yang dinamakan sebagai proyek kilang EXOR I(export oriented refinery 1). Pengoperasian kilang minyak tersebut pada perkembangan selanjutnya diubah namanya menjadi PERTAMINA UP VI Balongan. Startup kilang ini dilakukan pada bulan Oktober 1994, namun baru diresmikan pada tanggal 24 mei 1995 oleh presiden Soeharto, setelah mengalami kemunduran dari jadwal semula 30 januari 1995.

Pemilihan balongan sebagai lokasi EXOR I didasarkan atas beberapa hal berikut ini:

- Lokasinya relatif dekat dengan Jakarta dan Jawa Barat.

- Tersedianya sarana penunjang seperti depot UPPDN III, terminal UEP III, CBM dan SBM.

- Dekat sumber gas alam.

- Selaras dengan proyek pipanisasi bahan bakar minyak di pulau jawa.

- Tersedianya lahan untuk pendirian kilang.

- Tersedianya infrastruktur.

Minyak mentah yang diolah pada kilang ini adalah minyak mentah duri (50%) dan minas (50%) dan Gas alam dari Jawa Barat bagian timur sebesar 18 Million Metric Standard Cubic Feet per Day (MMSCFD). Produk yang dihasilkan oleh PERTAMINA UP VI Balongan antara lain motor gasoline, kerosene, Industrial Diesel Fuel, propylene, LPG, decant oil, dan fuel oil. Terdapat proses utama yang ada di UP VI Balongan yang dapat dibedakan menjadi dua, yaitu:

- Unit Distillation and Hydro Treating Complex(DHC)

Pada unit ini terdiri dari Distillatioan Treating Unit (DTU), Atmosferis Residu Hydrodemetalization Unit (AHU) dan Hydro Treating Unit (HTU)

- Unit Residu Catalytic Complex

Pada unit ini terdiri dari Residu Catalytic Cracker Unit, Unsaturated Gas Plant, LPG treatment, Gasoline Treatment Unit, Propylene Recovery dan Catalytic Condensation Unit

Pada Unit Residu Katalitik Kompleks, terdiri dari residu catalytic cracker unit, unsaturated gas plant, LPG treatment, gasoline treatment unit, propylene recovery, dan catalytic condensation unit.

Residu Catalytic Cracker

Unit ini berfungsi sebagai kilang minyak tingkat lanjut (secondary processing) untuk mendapatkan nilai tambah dari pengolahan residu yang merupakan campuran dari DMAR produk ARDHM dan AR produk CDU dengan cara perengkahan memakai katalis. Reduced crude sebagai umpan RCC adalah campuran dari paraffin, olefin, naphtene, dan aromatik yang sangat kompleks merupakan rangkaian fraksi mulai dari gasoline dalam jumlah kecil sampai fraksi berat dengan jumlah atom C panjang.

Di dalam RCC terdapat reaktor, regenerator, catalyst condenser, main air blower, cyclone, catalyst system, dan CO boiler. Unit ini berkaitan erat dengan Unsaturated Gas Plant Unit yang akan mengelola produk puncak main column RCC Unit menjadi stabilized gasoline, LPG dan non condensable lean gas.

Produk-produk yang dihasilkan antara lain:

- Liquified Petroleum Gas (LPG)

- Gasoline dari fraksi naphta

- Light Cycle Oil (LCO)

- Decant Oil (DCO)

Sedangkan stream yang tidak diproduksi antara lain:

- Heavy naphta

- Heavy Cycle Oil (HCO)

Produk bawahDCO dijual ke Jepang, dimanfaatkan untuk Independent Power Plant untuk pembangkit listrik, dan digunakan untuk carbon black. Produk lainnya dikirim ke LEU untuk diolah lebih lanjut.

RCC dirancang untuk mengolah Treated Atmospheric Residue yang berasal dari unit AHU dengan desain 29500 BPSD (35,5 % vol) dan Untreated Atmospheric Residu yang berasal dari unit CDU dengan desain 53.000 BPSD (64,5 % vol). Kedua jenis residu ini kemudian dicampur. Kapasitas terpasang adalah 83.000 BPSD.

Reaksi yang terjadi di unit ini adalah reaksi cracking (secara katalis dan thermal). Thermal cracking terjadi melalui pembentukan radikal bebas, sedangkan catalytic cracking melalui pembentukan ion carbonium tersier. Reaksi cracking merupakan reaksi eksotermis. Katalis yang digunakan terdiri atas zeolit, silica, dan lain-lain. Salah satu fungsi bagian asam dari katalis adalah untuk memecah molekul yang besar.

Persamaan reaksi cracking antara lain:

- Parafin terengkah menjadi olefin dan paraffin yang lebih kecil

CnH2n+2 → CmH2m + CpH2p+2 dimana n = m + p

paraffin olefin parafin

- Olefin terengkah menjadi olefin yang lebih kecil

CnH2n → CmH2m + CpH2p dimana n = m + p

olefin olefin olefin

- Perengkahan rantai samping aromatik

AromatikCnH2n-1 → AromatikCmH2m-1 + CmH2m+2 dimana n = m + p

- Naphtene (cycloparaffin) terengkah menjadi olefin

Cyclo-CnH2n → Cyclo + CmH2m + CpH2p dimana n = m + p

olefin olefin

- Jika sikloparafin mengandung sikloheksana

Cyclo-CnH2n → C6H12 + CmH2m + CpH2p dimana n = m + p

sikloheksana olefin olefin

Tahapan Proses:

Reactor-Regenerator System

Umpan untuk RCC unit ini disebut raw oil dan biasanya reduced crude. Raw oil berasal dari campuran Treated Atmospheric Residue dan Untreated Atmospheric Residu yang berasal dari unit AHU, CDU, dan storage. Campuran tersebut dicampur di surge drum (15-V-105) dengan syarat tertentu dan dipompakan ke riser sambil melewati beberapa heat exchanger untuk dipanaskan oleh produk bottom main column dan produk bottom stripper sampai. Syarat campuran tersebut antara lain kandungan logam Ni, V, dan MCRT. Logam-logam tersebut akan menjadi racun dan perusak katalis RCC. MCRT yang diijinkan adalah 5,6%-v.

Sebelum mencapai riser, raw oil panas di atomize (dikabutkan) oleh steam berdasarkan perbedaan tekanan dan masuk ke dalam reaktor dengan metode tip and plug. Pada reaksi ini diperlukan katalis. Katalis yang digunakan terdiri atas zeolit, silika, dan zat lain. Pengontakan katalis dengan feed dilakukan dengan cara mengangkat regenerated catalyst dari regenerator ke riser menggunakan lift steam dan lift gas dari off-gas hasil Gas Concentration Unit. Lift gas juga berfungsi sebagai nickel vasivator. Katalis kemudian kontak dengan minyak dan mempercepat reaksi cracking, selain itu katalis juga memberikan panas pada hidrokarbon (raw oil) sehingga lebih membantu mempercepat reaksi cracking yang terjadi. Katalis dan hidrokarbon naik ke bagian atas riser karena kecepatan lift steam dan lift gas yang sangat tinggi. Aliran katalis ke riser ini diatur untuk menjaga suhu reaktor.

Setelah reaksi terjadi di bagian atas riser (reaktor) maka katalis harus dipisahkan dari hidrokarbon untuk mengurangi terjadinya secondary cracking sehingga rantai hidrokarbonnya menjadi lebih kecil dan akhirnya membentuk coke. Pada bagian atas, sebagian besar katalis akan terpisah dari atomized hidrocarbon dan jatuh ke seksi stripping, selain itu katalis juga dipisahkan pada cyclone dekat reaktor dengan memafaatkan gaya sentrifugal sehingga katalis terpisah dari atomized hidrocarbon berdasarkan perbedaan densitasnya dan jatuh ke seksi stripping. Steam diinjeksikan ke stripping untuk mengambil hidrokarbon yang masih menempel pada permukaan spent catalyst. Atomized hidrocarbon yang terkumpul di plenum chamber keluar dari top riser mengalir ke main column (15-C-101) pada seksi fraksinasi.

Regenerator dibagi menjadi dua bagian, yaitu bagian atas dan bagian bawah. Dari stripping, spent catalyst turun ke regenerator (15-R-101) pada bagian upper regenerator. Spent catalyst diregenerasi dengan membakar coke yang menempel pada permukaan katalis dengan mengalirkan udara pada katalis. Coke terjadi akibat reaksi cracking dan tidak bisa diambil oleh steam pada stripping sehingga mengurangi aktivitas katalis. Pada bagian upper regenerator terjadi partial combustion, dimana coke akan dibakar menjadi CO. Coke yang dibakar hanya 80%. Sedangkan pada bagian lower regenerator terjadi total combustion, dimana semua sisa coke dibakar menjadi CO2.

Gas CO dari upper regenerator ini tidak langsung dibuang karena dapat mencemari lingkungan, tetapi dibakar terlebih dahulu pada CO boiler menjadi CO2. Hal ini dilakukan dengan melewatkan fuel gas yang mengandung CO tersebut ke dalam cyclone terlebih dahulu untuk mengambil partikel katalis yang terikut. Tekanan fuel gas yang keluar dikurangi dengan memanfaatkan panas hasil pembakaran CO menjadi CO2 dalam. CO boiler untuk memproduksi steam tekanan tinggi. Biasanya electostatic presipitator digunakan untuk mengambil debu katalis yang masih ada sebelum keluar dari stack, namun saat iniRCC belum dilengkapi alat tersebut.

Setelah dibakar di upper regenerator, katalis dialirkan ke lower regenerator. Aliran katalis ini diatur untuk mengontrol level lower regenerator, temperatur lower regenerator slide valve, dan catalyst cooler slide valve. Kelebihan udara dalam lower regenerator digunakan untuk membakar coke yang tersisa pada katalis dan diarahkan pembakarannya menjadi CO2. Katalis panas dari lower generator dialirkan ke riser melalui regenerated slide valve untuk kembali beroperasi, tetapi sebelumnya didinginkan dengan catalyst cooler terlebih dahulu. Catalyst cooler (15-V-501) mengambil kelebihan panas dari regenerator oleh boiler feed water (BFW) dan diubah menjadi steam.

Main Column Section

Atomized hidrokarbon hasil reaksi cracking dialirkan dari reaktor ke column fraksionator untuk dipisahkan menjadi Decant Oil / Slurry Oil (DCO), Heavy Cycle Oil (HCO), Light Cycle Oil (LCO), naphta, unstabilized gasoline, dan wet gas. Atomized hidrocarbon masuk ke bottom kolom dan didinginkan sebelum pemisahan terjadi.

Pendinginan ini dilakukan dengan sirkulasi sebagian DCO dari bottom kolom yang melalui steam generator (15-E-104) dan beberapa heat exchanger. Sirkulasi DCO dingin dikembalikan ke kolom sebagai refluks. Sebagian DCO masuk ke stripper untuk dipisahkan dari fasa gas nya, kemudian melalui beberapa exchanger untuk memanaskan feed dan masuk ke tangki produk.

Dari seksi DCO terjadi penguapan / fraksinasi pertama, yaitu seksi HCO. HCO tidak diambil dan hanya digunakan sebagai refluks pendingin, pengatur penguapan dan pemanas untuk raw oil preheater dan debutanizer reboiler di dalam gas concentration section. HCO digunakan untuk menjaga temperatur kolom bagian bawah tempat masuknya feed yang panas agar tetap dibawah 350oC sehingga mencegah terbentuknya coke. Net HCO kadang-kadang diambil untuk bahan bakar pada torch oil.

Dari seksi HCO, penguapan terus terjadi dan masuk ke seksi LCO. Sebagian produk LCOdikirim ke sponge absorber dalam Gas Concentration Unit (Unit 16).LCO akan mengabsorp C3, C4, dan beberapa C5 dan C6 yang terikut dari material sponge gas dan dikembalikan ke main column. Kandungan CO diambil melalui LCO stripper column (15-C-103) untuk mengatur flash point. Sebelum LCO masuk ke storage, panasnya digunakan untuk raw charge preheater, Gas Concentration Unit, dan stripper reboiler debutanizer.

Produk atas main column lainnya adalah heavy naphta. Heavy naphta tidak diambil menjadi produk sama hal nya dengan HCO. Sirkulasi naphta digunakan dalam preheater umpan atau peralatan penukar panas lain sebelum kembali ke kolom sebagai refluks. Sebelum kembali ke kolom, heavy naphta ditambahkan wild naphta/heavy naphta dari GO HTU dan LCO HTU untuk menambah naphta yang akan dihasilkan RCC pada seksi teratas kolom.

Light gas dan gasoline/naphta teruapkan melalui top column (seksi teratas) dan melewati overhead condenser untuk dikondensasikan dan dipisahkan dalam (15-V-106) menjadi fraksi air, fraksi minyak, dan fraksi gas. Sebagian dari unstabilized gasoline (fraksi minyak) dikirim kembali ke main column sebagai refluks. Sebagian fraksi minyak dan fraksi gas dikirim ke Gas Concentration Unit untuk diproses lebih lanjut, dan fraksi air dikirim ke SWS.

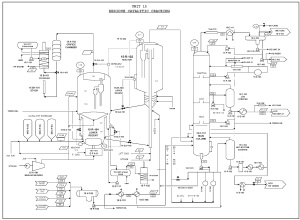

Diagram alir proses

boleh tau nama perusahaan yg benar itu PERTAMINA UP VI Balongan atau PERTAMINA RU VI Balongan? sy berencana mau kerja praktek disini soalnya

Boleh, Sama saja. kalau UP itu Unit pengolahan (versi indo)

Sedangkan RU itu Refinery Unit. Ow mau kerja praktek disana , dari Universitas mana?

permisi

maaf bapak/ibu,,saya mahasiswa teknik elektro,bisa tidak ya KP di PERTAMINA RU VI balongan?dengan jurursan/bidang yang sesuai,,seperti pembangkitnya atau kelistrikannya.

Mau tanya mas, syarat KP disana itu gimana? saya tertarik untuk KP disana, namun masi mencari info2 nya.

saya mahasiswi fisika Universitas Jenderal soedirman semester 5 dan sekitar bulan februari 2014 nanti targetnya akan melaksanakan KP.

mohon INFOnya

Yang saya tahu untuk bisa KP di sana, harus mengirim surat permohonan KP disana sekitar 1 tahun sebelum keberangkatan dina, coba saja telepon bagian HRD pertamina balongan untuk pemberitahuan yang lebih detail